0086 15335008985

Cat:Bộ truyền động điện đa lượt

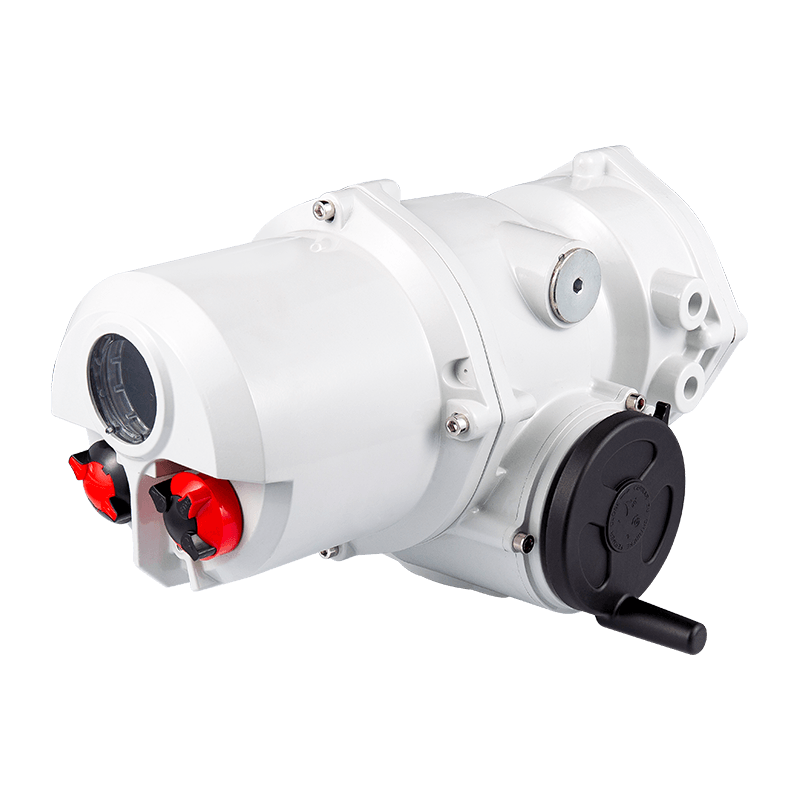

Bộ truyền động điện thông minh quay Aukema có hai loại điều khiển: loại chuyển đổi thông minh AK và loại điều chỉnh t...

Xem chi tiết

Đối với các nhà quản lý nhà máy, kỹ sư và nhà tích hợp hệ thống, quyết định nâng cấp hoặc mở rộng hệ thống tự động hóa không bao giờ được xem nhẹ. Mối quan tâm hàng đầu là khả năng tương thích: liệu các thành phần mới có hoạt động trơn tru với cơ sở hạ tầng hiện có không? Khi ứng dụng yêu cầu tự động hóa van bi, van cắm hoặc van bướm, thiết bị truyền động điện quay một phần tư thường là giải pháp lý tưởng. Tuy nhiên, một câu hỏi phổ biến và quan trọng được đặt ra: làm thế nào một công ty có thể dễ dàng thiết bị truyền động điện quay một phần tư tích hợp vào hệ thống kiểm soát hiện tại của tôi? Câu trả lời chắc chắn là các thiết bị hiện đại được thiết kế với nguyên tắc cốt lõi là tích hợp.

Trước khi đi sâu vào các giao thức và hệ thống dây cụ thể, điều cần thiết là phải hiểu việc tích hợp thực sự đòi hỏi những gì. Trọng tâm của nó là tích hợp một thiết bị truyền động điện quay một phần tư có nghĩa là thiết lập một kênh liên lạc và điều khiển đáng tin cậy và rõ ràng giữa bộ truyền động và hệ thống ra lệnh cho nó. Điều này thường bao gồm ba thành phần cốt lõi: hệ thống điều khiển chính nó (ví dụ: PLC, DCS hoặc thậm chí là bảng điều khiển rơle đơn giản), thiết bị truyền động , và giao diện cầu nối chúng. Giao diện này có thể đơn giản như một tập hợp các dây riêng biệt cho các lệnh đóng/mở hoặc phức tạp như một bus kỹ thuật số nối mạng mang lượng dữ liệu khổng lồ. Sự dễ dàng tích hợp tỷ lệ thuận với mức độ phù hợp của khả năng của bộ truyền động với ngôn ngữ và khả năng của hệ thống điều khiển. May mắn thay, các nhà sản xuất hiểu rằng không có hai môi trường điều khiển nào giống hệt nhau, đó là lý do tại sao một tiêu chuẩn thiết bị truyền động điện quay một phần tư thường được cung cấp với nhiều giao diện và mô-đun giao tiếp tùy chọn để phù hợp với hầu hết mọi tình huống.

Giao thức truyền thông là ngôn ngữ mà hệ thống điều khiển của bạn sử dụng để giao tiếp với các thiết bị hiện trường. Giao thức được hỗ trợ bởi bạn đã chọn thiết bị truyền động điện quay một phần tư được cho là yếu tố quan trọng nhất quyết định sự dễ dàng hội nhập. Bối cảnh của các giao thức có thể được chia thành một số loại chính, mỗi loại có những ưu điểm và cân nhắc riêng.

Hình thức tích hợp đơn giản và phổ biến nhất là thông qua các tín hiệu đầu vào/đầu ra rời rạc (bật/tắt) và tương tự (tỷ lệ). Đây thường là điểm đầu vào dễ dàng nhất để tích hợp một thiết bị truyền động điện quay một phần tư vào một hệ thống cũ hoặc một thiết lập PLC đơn giản.

Hầu hết các bộ truyền động chấp nhận một tiếp điểm khô đơn giản hoặc một xung điện áp (ví dụ: 24V DC hoặc 120V AC) để ra lệnh vận hành đóng và mở. Tương tự, chúng cung cấp các tín hiệu phản hồi riêng biệt, thường thông qua rơle cơ điện được tích hợp trong mô-đun điều khiển của bộ truyền động, để biểu thị các trạng thái như Van mở , Van đóng , Lỗi mô-men xoắn , hoặc Động cơ quá nóng . Tích hợp tương tự có thể liên quan đến việc nhận tín hiệu 4-20mA để điều khiển tỷ lệ (ví dụ: điều chỉnh van bướm để điều khiển dòng chảy) hoặc truyền tín hiệu 4-20mA đại diện cho vị trí của van.

Phương pháp này rất dễ hiểu, dễ khắc phục sự cố và dễ dàng kết nối. Nó không yêu cầu kiến thức lập trình đặc biệt ngoài logic bậc thang cơ bản trong PLC. Tuy nhiên, hạn chế là lượng dữ liệu được trao đổi; bạn biết vị trí và trạng thái cơ bản nhưng thông tin chẩn đoán sâu hơn vẫn bị khóa trong bộ truyền động.

Đối với môi trường hiện đại, giàu dữ liệu, các giao thức fieldbus kỹ thuật số là tiêu chuẩn để tích hợp. Đây là nơi mà sự “dễ dàng” thực sự của việc tích hợp tỏa sáng đối với các hệ thống được trang bị tốt. MỘT thiết bị truyền động điện quay một phần tư được trang bị mô-đun fieldbus giao tiếp qua một cáp xoắn đôi, giảm đáng kể chi phí đi dây và độ phức tạp đồng thời cho phép trao đổi thông tin rộng rãi.

Các giao thức phổ biến bao gồm Profibus DP , Modbus RTU , Và Thiết bịNet . Các giao thức này cho phép hệ thống điều khiển không chỉ ra lệnh mở hoặc đóng van mà còn giám sát các giá trị mô-men xoắn theo thời gian thực, nhiệt độ bên trong, số chu kỳ vận hành, v.v. Sự giàu có của dữ liệu này tạo điều kiện thuận lợi cho việc bảo trì dự đoán, giảm thời gian ngừng hoạt động. Việc tích hợp ở cấp độ này thường yêu cầu tải Tệp mô tả thiết bị (GSD cho Profibus, EDS cho Thiết bịNet) vào phần mềm kỹ thuật của hệ thống điều khiển. Tệp này cho PLC biết chính xác cách giao tiếp với bộ truyền động, làm cho việc cấu hình trở thành một quy trình chủ yếu dựa trên menu.

Đỉnh cao hiện nay của sự dễ dàng và khả năng tích hợp nằm ở các giao thức dựa trên Ethernet. Chúng bao gồm Profibus PA , Modbus TCP/IP , EtherNet/IP , Và Nền tảng Fieldbus H1 . Các giao thức này cung cấp khả năng truyền thông tốc độ cao và khả năng tích hợp thiết bị truyền động điện quay một phần tư trực tiếp vào cơ sở hạ tầng mạng CNTT rộng hơn của nhà máy.

Ưu điểm chính là tích hợp liền mạch với các hệ thống giám sát như SCADA và MES. Dữ liệu từ bộ truyền động có thể được truy cập bởi các nhà lập kế hoạch bảo trì, lịch sử vận hành và hệ thống quản lý tài sản mà không cần các cổng phức tạp. Cấu hình và chẩn đoán thường có thể được thực hiện từ xa từ máy trạm kỹ thuật. Đối với cơ sở đã chạy đường trục điều khiển dựa trên Ethernet, việc thêm bộ truyền động tương thích cũng đơn giản như kết nối bất kỳ thiết bị mạng nào khác và gán cho nó một địa chỉ IP.

| Loại giao thức | Giao thức ví dụ | Lợi thế chính | Lý tưởng cho |

|---|---|---|---|

| Rời Rạc/Tương Tự | Tiếp điểm khô, 4-20mA | Đơn giản, phổ quát | Hệ thống đơn giản , nâng cấp kế thừa, điều khiển cơ bản |

| Xe buýt công nghiệp | Profibus DP , Modbus RTU , Thiết bịNet | Giảm hệ thống dây điện, dữ liệu phong phú | Tự động hóa toàn nhà máy , bảo trì dựa trên dữ liệu |

| Dựa trên Ethernet | Modbus TCP/IP , EtherNet/IP , Profibus PA | Tốc độ cao, tích hợp CNTT | Các khu đất xanh hiện đại , IIoT sáng kiến, hệ thống phức tạp |

Tích hợp suôn sẻ không chỉ là về dữ liệu; đó là về điện tử. Đảm bảo khả năng tương thích về điện là một khía cạnh cơ bản nhưng đôi khi bị bỏ qua của quy trình. Việc không kết nối được nguồn cung cấp điện có thể khiến dự án tích hợp bị dừng lại trước khi nó bắt đầu.

Bước đầu tiên là xác minh nguồn điện sẵn có tại vị trí lắp đặt. Đó là AC hay DC? Điện áp và tần số (ví dụ: 120V AC 60Hz, 240V AC 50Hz, 24V DC) là gì? MỘT thiết bị truyền động điện quay một phần tư có sẵn trong một loạt các tùy chọn đầu vào nguồn tiêu chuẩn. Việc lựa chọn đúng mẫu là điều quan trọng nhất. Cố gắng cấp nguồn cho bộ truyền động 24V DC bằng nguồn điện xoay chiều 120V sẽ gây ra hỏng hóc ngay lập tức và nghiêm trọng.

Hơn nữa, phải xem xét dòng điện khởi động của động cơ của bộ truyền động. Khi được cấp điện lần đầu, động cơ điện có thể tạo ra dòng điện cao hơn nhiều lần so với dòng điện hoạt động ở trạng thái ổn định. Nguồn điện và hệ thống dây điện của hệ thống điều khiển phải được định mức để xử lý sự đột biến ngắn hạn này. Việc bỏ qua dòng điện khởi động có thể dẫn đến việc cầu dao bị ngắt hoặc sụt áp gây phiền toái ảnh hưởng đến các thiết bị khác trên cùng mạch. Nhiều bộ truyền động kết hợp các mạch khởi động mềm để giảm thiểu vấn đề này, giúp chúng dễ dàng tích hợp hơn vào các môi trường nhạy cảm về điện.

Cuối cùng, tiếng ồn điện vốn có trong môi trường công nghiệp phải được quản lý. Che chắn cáp tín hiệu đúng cách, tách biệt dây nguồn và dây điều khiển cũng như sử dụng nối đất chuyên dụng cho bộ truyền động đều là những phương pháp thực hành quan trọng nhất nhằm đảm bảo tích hợp điện sạch sẽ và không bị nhiễu có thể gây ra lỗi vận hành hoặc giao tiếp thất thường.

Khi các kết nối vật lý và giao thức được thực hiện, bước tiếp theo trong quá trình tích hợp là cấu hình. Hiện đại thiết bị truyền động điện quay một phần tư các đơn vị có cấu hình cao và quy trình đã được sắp xếp hợp lý để dễ sử dụng.

Nhiều bộ truyền động có tính năng điều khiển bằng nút nhấn tích hợp và Giao diện người-máy (HMI) cục bộ để thiết lập cơ bản. Điều này cho phép kỹ thuật viên mở và đóng van theo cách thủ công, đặt giới hạn mô-men xoắn, định cấu hình rơ-le phản hồi rời rạc và gán địa chỉ cho các giao thức mạng tại chỗ mà không cần máy tính. Điều này cực kỳ hữu ích cho việc vận hành và khắc phục sự cố ban đầu.

Để có cấu hình nâng cao hơn và quan trọng nhất là để chẩn đoán, hầu hết các nhà sản xuất đều cung cấp các công cụ phần mềm PC chuyên dụng. Các ứng dụng này kết nối với bộ truyền động, thường thông qua bộ chuyển đổi USB hoặc Bluetooth và cung cấp giao diện người dùng đồ họa để cài đặt thông số sâu. Tính dễ tích hợp ở đây rất cao vì những công cụ này cho phép tải lên và tải xuống nhanh chóng các tệp cấu hình. Điều này có nghĩa là kỹ sư có thể định cấu hình hoàn hảo một bộ truyền động trên bàn của họ, lưu cài đặt vào một tệp và sau đó nhanh chóng triển khai cấu hình giống hệt đó cho hàng chục bộ truyền động khác trong hệ thống, đảm bảo tính nhất quán và tiết kiệm rất nhiều thời gian.

Hơn nữa, phần mềm này cung cấp một cửa sổ về tình trạng của bộ truyền động, hiển thị các thông số thời gian thực, nhật ký lỗi lịch sử và bộ đếm sự kiện. Khả năng chẩn đoán này là một phần quan trọng của câu chuyện tích hợp, vì nó kết nối trực tiếp dữ liệu vận hành của thiết bị truyền động với hệ thống quản lý bảo trì, cho phép phương pháp bảo trì chủ động.

Dễ dàng tích hợp không chỉ là mối quan tâm về điện hoặc phần mềm. Giao diện vật lý và cơ học giữa bộ truyền động và van mà nó vận hành là bước quan trọng đầu tiên. MỘT thiết bị truyền động điện quay một phần tư được thiết kế để gắn trực tiếp vào van theo tiêu chuẩn quốc tế, giúp đơn giản hóa quá trình này rất nhiều.

Các tiêu chuẩn lắp đặt phổ biến nhất là ISO 5211 và DIN 3337. Các tiêu chuẩn này xác định hình dạng của giao diện lắp đặt trên van—kích thước mặt bích, số lượng bu lông, vòng tròn bu lông cũng như kích thước và hình dạng của trục truyền động. Khi cả van và bộ truyền động đều được sản xuất theo các tiêu chuẩn này, việc tích hợp vật lý chỉ là một vấn đề đơn giản là căn chỉnh các bộ phận và bắt vít chúng lại với nhau. Khả năng thay thế lẫn nhau này là một lợi ích to lớn, cho phép dễ dàng trang bị thêm các van thủ công hoặc thay thế các bộ truyền động hiện có từ các nhà sản xuất khác nhau mà không cần sửa đổi van hoặc đường ống.

Ngoài giao diện lắp đặt, việc lựa chọn cơ học mô-men đầu ra của bộ truyền động chính xác và định mức lực đẩy là rất quan trọng. Bộ truyền động có kích thước nhỏ sẽ không thể vận hành van, đặc biệt là dưới áp suất chênh lệch cao hoặc nếu van bị kẹt. Bộ truyền động quá khổ có thể gây lãng phí, đắt tiền hơn và có khả năng làm hỏng bộ phận bên trong van do lực quá mạnh. Sử dụng phần mềm định cỡ do nhà sản xuất cung cấp hoặc tư vấn thông số kỹ thuật đảm bảo lựa chọn thiết bị truyền động điện quay một phần tư được khớp cơ khí với van, đảm bảo hoạt động đáng tin cậy và hệ thống cơ khí tích hợp thực sự.

Biểu hiện cuối cùng của sự tích hợp dễ dàng là giá trị bắt nguồn từ nó. Tích hợp sâu sắc thiết bị truyền động điện quay một phần tư cung cấp nhiều hơn chức năng đóng/mở đơn giản. Nó trở thành người canh gác trong quy trình của bạn, cung cấp dữ liệu vô giá giúp nâng cao độ tin cậy và sức khỏe tổng thể của hệ thống.

Ngoài các công tắc vị trí cơ bản, bộ truyền động tiên tiến còn cung cấp phản hồi liên tục về vị trí thực tế của van (ví dụ: mở 0-100%), không chỉ các chỉ báo kết thúc hành trình. Quan trọng hơn, họ giám sát và báo cáo mô-men xoắn được áp dụng bởi động cơ trong suốt hành trình của nó. Chữ ký mô-men xoắn này là một công cụ chẩn đoán mạnh mẽ. Xu hướng mô-men xoắn tăng có thể cho thấy van đang trở nên khó vận hành hơn do hao mòn, tích tụ mảnh vụn hoặc vòng đệm bị xuống cấp. Bằng cách theo dõi xu hướng này theo thời gian, hệ thống điều khiển có thể cảnh báo nhân viên bảo trì bảo dưỡng van trong thời gian ngừng hoạt động theo kế hoạch, tránh tình trạng ngừng hoạt động khẩn cấp ngoài kế hoạch.

Khả năng bảo trì dự đoán này biến đổi thiết bị truyền động điện quay một phần tư từ một thành phần tự động hóa đơn giản thành một công cụ quản lý tài sản quan trọng. Dữ liệu này có thể dễ dàng tích hợp vào hầu hết các hệ thống quản lý tài sản và kiểm soát hiện đại, mang lại lợi tức đầu tư rõ ràng bằng cách giảm chi phí bảo trì, ngăn ngừa thất thoát sản phẩm và tối đa hóa tính khả dụng của nhà máy.